5S چیست و چه کاربردهایی دارد؟

راهنمای جامعی از هر آنچه که بایستی در مورد روش 5s در محیط کاری بدانید

5S چیست؟

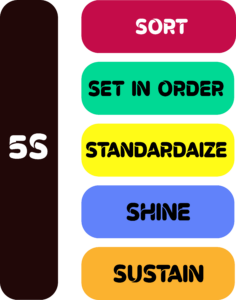

روشی سیستماتیک برای سازماندهی محیط کار است که با حذف موارد اضافی، بهبود عملکرد جریان و حرکت در محیط، و کاهش حداکثری فرآیندهای غیر ضروری تحقق می یابد. چنانچه این روش بدرستی اجرا شود میتواند منجر به افزایش بهداشت محیط، ایمنی کار و و بالارفتن سرعت انجام کار و در نهایت کیفیت بالا در منتهی الیه مجموعه میشود. 5S مخفف پنج کلمه انگلیسی است که اصول این روش را تشکیل می دهد تمامی این کلمات با حرف S شروع می شوند لذا به آن 5S می گویند. آن کلمات عبارتند از:

- چیدمان (SORT) که معادل کلمه مادر Seiri است ( حذف موارد غیر ضروری از سطوح)

- درخشش و تمیزی ( SHINE ) که معادل کلمه Seiso است ( تعیین و مشخص کردن مکان هایی برای نگهداری و استفاده موثر)

- مرتب سازی بر اساس اولویت (SET IN ORDER) که معادل کلمه Seiton است (هر قسمت و هر بخش و هر وسیله را تمییز کنید)

- استاندارد سازی (STANDARDIZE) که معادل کلمه Seiketsu است (روندهای فوق را به استانداردها و قوانین تبدیل کنید )

- تثبیت ( SUSTAIN ) که معادل کلمه Shitsuke است ( مسئولیت ها را مشخص کنید، روند پیشرفت را ارزیابی کنید و این چرخه ادامه یابد)

این پنج روش مکمل یکدیگر هستند، اینگونه که مرتب سازی و حذف موارد غیر ضروری فضا را برای دسته بندی و سازماندهی اجزای دیگر فراهم میکند و زمانیکه سازماندهی صورت گرفت میتوان سطوح و تجهیزات را مرتب و تمییز نمود. انجام این تغییرات باعث می شود که پرسنل و مدیران و بخش های مختلف نسبت به آن احساس رضایت داشته باشند و این موضوع به یک رویه تبدیل شود.

داستان پیدایش روش 5S

تاریخچه این روش به شرکت بزرگ تویوتا و زمانی بازمیگردد که این شرکت برای بهبود و بالا رفتن کیفیت کار خود نیاز به داشتن روش جدید جهت کارآمدی بیشتر خط تولید خود بودند و تلاش کردند تا روشی برای انجام این مهم ابداع کنند که به 5s رسیدند.

بعد از جنگ جهانی دوم هیرویوکی هیرانو از این روش در تویوتا استفاده کرد که با بکارگیری این روش توانست قدرتمندانه به سمت یک شرکت برجسته و نوآور در دنیا حرکت کند. در نتیجه ی بکارگیری و اجرای موفقیت آمیز این روش توسط تویوتا شرکت ها و کمپانی های بسیاری در سرتاسر جهان به این روش روی آوردند و از آن در فرآیندهای خود استفاده نمودند. برای مثال میتوان از شرکت هایی همانند بونیئگ، کمپانی HP، نایک، کاترپیلار و فورد نام برد که از این روش استفاده کرده و به موفقیت های قابل قبولی دست یافتند. این روش تنها عامل اصلی موفقیت شرکت ها نبود ولی یکی از دلایل مهم موفقیت آنها بشمار میرود.

Principles of 5S

اهمیت بکارگیری روش 5S در محیط کسب و کار چیست؟

اگر این روش بدرستی و با دقت عمل بکار گرفته شود میتواند عامل مهمی در موفقیت های بزرگ و بین المللی گردد. اهمیت این روش در این است که اگر با دقت و حوصله و با هوشمندی و ظرافیت اجرا شود میتواند باعث افزایش بهره وری در محیط کار و افزایش بازدهی عملکرد افراد و پرسنل و فرآیندها شود؛ یعنی اینکه اگر پرسنل دائما محیط کار خود را سازماندهی کرده و مرتب سازی نمایند فرآیندهای کسب و کاری با سرعت و دقت بیشتری به جریان افتاده و ضمن اینکه میزان سردرگمی کاهش پیدا میکند جریان رسیدن به نتیجه سرعت بیشتری پیدا میکند. حال تصور کنید چنانچه این روند افزایش سرعت تداوم داشته باشد به همان نسبت میزان وفای به عهد افزایش یافته و جریان نقدینگی نیز در محیط کسب و کار بیشتر می شود.

اگر مدیران و پرسنل سازمان به این نتیجه برسند که فرآیندهای زمان بر و عوامل اتلاف وقت را در کنار مراحل غیر ضروری حذف نمایند آنگاه با کمک این روش میتوانند بازدهی یعنی نسبت کار انجام شده به کار مورد انتظار را افزایش دهند و در منتهی الیه مسیر کسب و کار میتوانند موفقیت های بسیاری بزرگتری را بدست آورده و وارد فرآیند اتخاذ تصمیمات بزرگتری برای سازمان خود شوند.

از کجا بدانیم که سازمان ما نیازمند بکارگیری این روش است؟

این روش بدون در نظر گرفتن صنعت خاص برای تمام سازمان ها و کسب و کارها لازم و صروری است. اهمیت و ضرورت بکارگیری این روش به ضرورت ایجاد تغییرات بزرگ در سازمان و کسب و کار شما بستگی دارد که در ادامه چشم اندازهایی از ضرورت بکارگیری این روش در سازمان ها را با هم بررسی میکنیم:

-

نسبت به میزان بازدهی عملکردهای سازمانی ناراضی هستید

روش 5S در چنین مواقعی به شما کمک میکند که بتوانید از منابع مالی، ابزاری، سرمایه انسانی حداکثر بهره مندی را داشته باشید و اهداف خرد و کلان خودتان را به بهترین شکل ممکن محقق سازید. بکارگیری این روش مساویست با عمل با حداکثر ظرفیت؛ زیرا میتوانید موانع اتلاف کننده را از سر راه عملیات های سازمانی بردارید، به استانداردهای عملکردی برسید، اصول ارگونومیک را رعیات نمائید یعنی محیط کسب و کار خودتان را به بهترین شکل ممکن طراحی نمائید تا حداکثر سرعت لازم را تجربه نمائید و مهمتر از همه بتوانید محیط کار پرسنل را به یک فضای امن و مفرح تبدیل کنید تا بر روی شادابی و نشاط جمعی و فردی سرمایه انسانی شما تاثیر مثبت و فزاینده داشته باشد.

-

هزینه مواد، تولید، و هزینه های عملیاتی در حال افزایش هستند

سازمان هایی که از روش 5S استفاده نمیکنند یا بدرستی استفاده نمیکنند دائما با افزایش هزینه ها غافلگیر می شوند و پولی بیشتر از آنچه که لازم است هزینه میکنند؛ این هزینه بیشتر ناشی از زیاده روی در تولید و زیاده روی در انبار داری و زیاده روی در هزینه های نگهداری و مراقبت است. این سیستم بایستی بگونه ای اجرا شود که کمترین تلاش و کمترین زمان را برای اجرای فرآیندها بهمراه داشته باشد. این روش دقیقا بگونه ای طراحی شده است که جلوی اتلاف زمان و افزایش هزینه های غیر ضروری تولید را خواهد گرفت و باعث حفظ منابع سازمانی خواهد شد.

-

فقدان یکپارچگی در کیفیت و خروجی

عدم یکپارچگی در فرآیندهای عملیاتی که منجر به کیفیت ناکافی و خروجی نامناسب میگردد مستقیما تحت تاثیر ارگونومی یا طراحی میحط کار قرار دارند و عدم اصلاح محیط کار به سمت بهینه میتواند زمینه ساز کاهش بیشتر کیفیت و خروجی نامناسب تر گردد. بکارگیری این روش سبب افزایش بازدهی در بکارگیری ماشین آلات، نگهداری از ابزار و ماشین آلات، نگهداری و تعمیر کم هزینه تر، طول عمر بیشتر ابزار و ماشین آلات، حذف موانع ذهنی پرسنل و مدیران، حذف موانع فیزیکی بر سر راه افزایش سرعت و کیفیت امور، دسترسی سریعتر، آسانتر و خوشایندتر به بخش های مختلف کسب و کار و غیره میگردد.

انحام دقیق این روش منجر به کاهش مصرف انرژی برای موارد غیر ضروری و اختصاص این انرژی برای موار بسیار مهم و حیاتی تر می گردد و نتیجه مصرف صحیح انرژی مدیریت و نیروی کار همان افزایش کیفیت و افزایش خروجی میگردد.

-

افزایش روز افزون میزان نارضایتی مشتریان

افزایش مقیاسی میزان نارضایتی مشتریان از محصولات و خدمات سازمان همان پرچم قرمزی است که نمیتوان نسبت به آن بی تفاوت بود. از آنجائیکه روش 5S متمرکز بر محیط کسب و کار است بکارگیری دقیق و اجری هوشمندانه و حتمی این روش میتواند منجر به افزایش حساسیت نزد مدیران تولید و مدیران تحویل و حمل و نقل شده و در نیتجه زمان تحویل کالا مدیریت شود، میتواند منجر به افزایش حساسیت در نزد مدیریت کنترل کیفیت شده و میزان نظارت را افزایش داده و در نتیجه میزان کیفیت افزایشی شود، میتواند حساسیت در نزد مدیر امور مشتریان شده و میزان پاسخگویی سریع و بموقع را افزایش داده و میزان نارضایتی را کاهش دهد. در مجموع میتواند باعث افزایش تمرکز در محیط کاری و افزایش یکپارچگی شده و در نتیجه این انسجام میزات رضایت مشتریان از طریق برآورده شدن انتظاراتشان افزایش یابد.

مزایای اصلی بکارگیری روش 5S

اگر چه که مزایای بکارگیری این روش برای شرکت های بزرگی که در بالا نام بردیم بسیار برجسته بوده است ولی صرفنظر از اندازه و صنعت میتوان گفت که این روش برای تمام شرکت ها و در تمام صنابع میتواند کارآیی های خودش را داشته باشد. در ادامه برخی از مزایای بکارگیری و اجرای این روش در سازمان ها را با شما به اشتراک خواهیم گذاشت:

کاهش اتلاف

یکی از اصلی ترین نکانی که بایستی به یادآورد این است که امروزه موفقیت نه در افزایش بلکه در کاهش است یعنی اینکه شما بتوانید میزان اضافه ها را کاهش دهید و آنچه که باقی مانده است را بکار گیرید و خواهید دید که میزان بهره وری به حداکثر خواهد رسید. در کتابی که اخیرا مطالعه کردم بخوبی به این نکنه رسیدم که کاهش میتواند بسیار اثر بخش تر از افزایش باشد بگونه ای که کاهش میزان موارد اضافی، کاهش مسیرهای اضافی، کاهش پرسنل مازاد، کاهش بروکراسی مازاد، کاهش مراحل غیر ضروری میتواند خود منجر به افزایش شود. این روش بصورت خاص بر حذف و کاهش 7 مورد اتلاف متمرکز است که به شرح زیر می باشد:

-

مازاد تولید

با جمع آوری داده های مربوط به تقاضا و حقوق پرداختی، یک کسب وکار میتواند تعداد واحدهای لازم و مجاز که برای تولید لازم و ضروری هستند را محاسبه و مشخص نموده و از مصرف مواد بیش از مقدار لازم صرفه جویی نماید؛ یعنی فقط آن محصولاتی را تولید نماید که مورد نیاز است و برای آن تقاضای کافی وجود دارد و ما بقی موارد را حذف نماید.

-

حمل و نقل

حذف مراحل غیر ضروری برای جابجایی مواد و محصولات و خدمات از نقطه A به نقطه B بگونه ای که سرعت و هزینه های حمل و نقل کاهش یابد.

-

موجودی انبار

این بند ارتباط نزدیکی با مازاد تولید دارد بگونه ای که با نظم بخشیدن و سروسامان دادن به مواد اولیه استفاده نشده و یا محصولات مازاد به فروش نرفته میتوان فضا را مورد استفاده قرار داد و هزینه های اتلاف و نگهداری را کاهش داد

-

حرکت

این بند به حرکات و جابجایی های غیر ضروری و غیر موثر نیروی انسانی و ماشین آلات اشاره دارد که باعث ایجاد بی نظمی و همچنین هزینه برای سازمان می شود. با ساماندهی این مورد میتوان ماشین ها را مجددا تنظیم نمود و در جای مناسب قرار داد و هزینه های عملیانی ماشین ها را کاهش داد و همچنین از ماشین آلات و ابزارهای جدید به جای قدیمی ها استفاده نمود و مسیرهای جابجایی نیروی انسانی را کاهش داد و به همان نسبت سرعت را افزایش و اتلاف زمان را کاهش داد و از سردرگمی و کلافگی نیروها نیز جلوگیری نمود.

-

زمان انتظار

کاهش زمان انتظار یا همان زمان اتلاف بین دو فرآیند از مهمترین بخش های اجرای این روش است که عدم کاهش این زمان منجر به کاهش سطح هماهنگی و یکپارچگی فرآیندها شده و در درازمدت منجر به افزایش شدید هزینه ها میگردد. بهترین راهکار این است که بتوانیم روش هایی ابداع کنیم که عملیات های مستقل بصورت همزمان صورت پذیرند تا میزان بهره وری افزایش پیدا کند.

-

آسیب ها و نقص ها

عدم مدیریت این بخش میتواند منجر به تحمیل هزینه های سرسام آور و لزوم تخصیص منابع مالی و انرژی زیاد برای جبران گردد. بکارگیری سیستم های ارزیابی عملکرد و همچنین روش های نظارت کیفی و کمی دقیق اجرای حساب شده و هوشمندانه 5s میتوان احتمال وقوع نقص و آسیب را به حداقل رساند.

افزایش خلاقیت و بهره وری

یکی از نتایج کاهش میزان اتلاف همان افزایش تولید وبهره وری است. خرید تجهیزات ضروری، مواد لازم ضروری، و ابزارهای کاربردی و مورد نیاز باعث می شود مدیران و نیروی انسانی زمان کمتری را برای جابجایی و مرتب کردن اختصاص دهند و در نتیجه زمان بیشتری برای افزایش میزان خلاقیت و بهره وری خواهند داشت. توصیه نویسنده به شما این است که روندها را یکبار دیگر مرور کنید تا میزان بهره وری را افزایش دهید و به سمنی حرکت کنید که در مدت زمان کمتر کارهای بیشتری را انجام دهید.

محیط کار ایمن تر

یکی از اثرات جانبی و مفید بکارگیری این روش افزایش امنیت محیط کار می باشد؛ بگونه ای که سازماندهی محیط و کاهش گستردگی و در هم پیچیدگی محیط باعث کاهش میزان خطرات و تصادفات و اتفاقات ناخوشایند محیط کار می شود که میتوان از سر خوردن و افتادن ابزار تا خطرات انسانی بعنوان نمونه های بارز نام برد.

راهکار آموزش دادن و اعطای مدرک 5S

اگر چه ممکن است در نظر اول اجرای این روش ساده بنظر برسد ولی قطعا بسیاری از کسب و کارها تابحال نتوانسته اند این روش را بکار ببندند و آسیب های بسیاری از این ناحیه متحمل شده اند و بر همین اساس بهتر است لیست موارد آموزشی توسط مدیران آماده شده و سپس این مسائل به پرسنل آموزش داده شده و در قبال این آموزش به آنها مدرک داده شده و از آنها تعهد الزام آور به انجام اصول آموزشی گرفته شود.

از آنجائیکه آموزش هر بخش میتواند متفاوت از بخش های دیگر باشد لازم است چک لیست این آموزش ها آماده شده و بگونه ای آموزش داده شود تا زمینه ساز اجرای موثر و دقیق و همچنین درک بهتر پرسنل از این موضوع شود و اگر این مهم با دقت و نظارت دقیق اجرا شود میتواند تغییرات سازمانی مهمی را سبب شود.

برنامه آموزشی سیستم 5s چگونه برنامه ای است؟

در این برنامه آموزشی از نیروی انسانی خواسته می شود تا هم فعالیت های فردی و هم فعالیت های تیمی را بر اساس 5 اصل این روش اجرا نمایند. این روش بدنبال افزایش تمرکز نیروی انسانی بر روی فعالیت های شخصی خودشان و همچنین فعالیت های تیمی سازمان می باشد تا از این طریق بتوانند در همان محیط کاری خودشان و چهارچوب عمل خودشان بیشتری بهره وری را با کمترین اتلاف داشته باشند. به یاد داشته باشیم بخشی از این برنامه و سیستم به خلاقیت و خود محوری و مسئولیت پذیری نیروی انسانی بستگی دارد و نیازمند بکارگیری قوه تشخیص پرسنل می باشد.

چگونه میتوانیم برنامه اقدام و عمل خودمان را برای بکارگیری سیستم 5S تدوین کنیم؟

اینکه بدانیم از کجا شروع کنیم و در چه چهارچوبی این سیستم را پیاده کنیم کمی پیچیده و مبهم است. در ادامه این مقاله ما گام هایی برای ساختن و شروع سیستم را به شما معرفی میکنیم تا بتوانید طرح مختص به سازمان خودتان را داشته باشید.

موضوعات را بر اساس ضرورت رسیدگی اولویت بندی کنید

برای اینکه بتوانید شروع خوبی داشته باشید ابتدا تمام مواری که در کسب و کار شما بایستی مورد رسیدگی قرار بگیرند را لیست نمائید و در ادامه بر اساس میزان ضرورت آنها را اولویت بندی نمائید. اینکار به شما کمک میکند تا جنبه های مختلف از یک موضوع را بررسی کرده و بسیاری از موارد جزئی را در همان ابتدای کار با اختصاص زمان اندک برطرف نمائید و برخی از موار دیگر را با اختصاص استراتژی های جبرانی در همان ابتدا حل نمائید و لیست شما برای انجام کوتاهتر و مختصرتر شده و حالا بر اساس ضرورت دسته بندی و اولویت بندی نمائید.

از منابع موجود خود آگاه باشید

برای حداکثر بهره مندی از این روش لازم است تا از میزان منابع موجود در سازمان خود آگاه باشید. اینکه بدانید دقیقا چه منابعی دارید باعث می شود بدانید چه مقدار زمان و انرژی، پول، و غیره بایستی برای انجام بهینه این روش بکار ببندید.

ساخت یک چک لیست

بعد از اینکه موارد را لیست نمودید و از منابع موجود مطلع شوید میتوانید وارد مرحله دوم شده و چک لیستی را بسازید تا بدانید که چه کارهایی بایستی انجام دهید. سعی کنید این چک لیست پیچیده نباشد و از جزئیات غیر ضروری بدور باشد و شامل مواردی باشد که حتما بایستی مورد بررسی قرار گیرند. یک چک لیست بایستی حتما شامل دو مورد زیر باشد: اینکه چه کاری بایستی انجام گیرد و گزینه های بله یا خیر برای اینکه اگر اقدام فوق انجام گرفت علامتگذاری شود.

این روش علاوه بر اینکه باعث می شود نیروهای انسانی سازمان یافته تر شوند میتواند منجر به افزایش انگیزه و بهره وری در نزد آنان نیز شود. همچنین مدیران و عوامل نظارتی نیز میتوانند از این چک لیست ها بهره مند شوند بگونه ای که اگر نیروی انسانی به درستی به وظایفشان عمل نکنند میتواند زمینه ساز آسیب به وجهه مدیران و ناظران شود و عکس این موضوع نیز صادق است و عمل به این چک لیست منجر به موفقیت شغلی مدیران و ناظران خواهد شد.

بصورت مستمر این سیستم را اجرا نمائید

گام های قبلی برای حفظ تمرکز شما بر روی هدف پایانی می باشد که باعث افزایش پتانسیل های کسب و کار شما میگردد. گام پایانی بمنظور اجرایی نمودن موارد فوق و تداوم اجرای آنها می باشد؛ یعنی برای اینکه بتوانید از مزیت های بی نظیر این روش بهره مند شوید بایستی دائما 5s را اجرا نمائید. در حین اجرای این روش به یاد داشته باشید تا دائما از مشکلات و پیچیدگی ها نت برداری کنید و همچنین مورادی که را نمیتوانید اجرا کنید یا در شرایط فعلی قادر به اجرای آنها نمی باشید را یادداشت برداری کنید تا بتوانید در اولین قدم راهی برای اجرای آنها بیابید. اینکار به شما کمک میکند پیچیدگی ها و موانع را ببینید و گام های اصلاحی برای برطرف کردن انها بردارید.

یک نمونه برنامه عملیاتی 5S

S1: Sort

دسته بندی

برنامه عملیاتی:

حذف و جابجایی ابزار آلات و تجهیزات و مواد اولیه از سطوح، میزهای کار، و مناطق عملیاتی و محل هایی که بصورت میانگین یک روز در هفته به آنها نیاز داریم و انتقال آنها به یک محل مناسب و امن. این ابزارها و وسائل بایستی برچسب گذاری شده و به منطقه تعیین شده منتقل گردند و هر زمان که به آنها نیاز پیدا شد از محل قرار داده شده دریافت و بعد از استفاده مجددا به محل بازگردانده شوند.

چنانچه وسائل و ابزارهای مورد نظر برای مدت طولانی مورد استفاده قرار نگرفتند به جای امن تری منتقل خواهند شد و در آنجا نگهداری خواهند شد و همچنین اگر وسائل به امانت گرفته شده در زمان مقرر به محل بازگردانده نشدند بایستی از فرد درخواست کننده خواسته شود که نسبت به این مهم تمرکز بیشتری بخرج داده و مسئولیت پذیری بیشتری را بکار گیرند و اجرای مداوم این روند منجر به افزایش حساسیت در نزد پرسنل و بالا رفتن احساس مسئولیت آنان می شود.

برچسب اطلاعات

بر روی هر وسیله و تجهیزاتی بایستی برچسب گذاری شود که این برچسب ها شامل

نام آیتم

واحد استفاده کننده از آن آیتم

و موارد استفاده می باشد.

به نیروی انسانی و پرسنل یادآوری کنید که هیچ یک از این وسائل و تجهیزات نبایستی بدون مجوز مسئول در بخش دیگری بکار گرفته شود. و چنانچه وسائلی بدون استفاده و کاربری در منطقه ای رها شود حتما ضبط شده و مسئولین آن بخش مورد بازخواست قرار خواهند گرفت. علاوه بر این چنانچه موردی بیش از 7 روز بدون استفاده باشد بایستی به جای امن جهت نگهداری منتقل شود.

S2: Set in order

نظم و ترتیب و چینش

برنامه عملیاتی

با یک بازنگری کامل ابتدا بررسی کنید بهترین طراحی و چینش و محل یابی تجهیزات و ماشین الات، مواد اولیه، تولیدات و ابزارها به چه صورت است. یکی از مهترین عوامل فاصله بین دو ماشینی است که بصورت توالی مورد استفاده قرار میگیرند است و به تعاقب همین اصل رعایت فاصله و مکان یابی بین محل تولید و انبار است بگونه ای که روند انجام کار کمترین اتلاف زمانی را داشته باشد. هدف از اینکار تسهیل گری است تا بتوان به بازدهی بالایی دست یافت. قبل از انجام این کار بهتر است با مدیران و عوامل اصلی کسب و کار خود مشورت کرده و بارش افکار داشته باشید تا قابلیت امکان این تغییرات را بررسی نمائید و چنانچه در حال حاضر این امکان وجود ندارد تصمیم بگیرید در سریعترین زمان ممکن چگونه میتوانید این مهم را به سرانجام برسانید. برای اینکار بهتر است کل فضا و مساحت خودتان را در نظر داشته باشید و با کمک یک طراح حرفه ای بازنگری اساسی داشته باشید و در این مسیر میتوانید از فیلم فاندر در مرد مک دونالد و شیوه انجام این کار استفاده نمائید.

در این مسیر موارد زیر را مد نظر داشته باشید:

سطحی را در نظر بگیرید که ورودی آن بگونه ای باشد که بهتری دید بصری را داشته باشد

فضا را بگونه ای طراحی کنید که عملیات تعمیر و نگهداری لوله ها و بخش ها با کمترین دردسر و بیشترین راحتی صورت پذیرد

از ابزارهای دقیق استفاده کنید تا تمام ناهنجاری ها و موارد غیر نرمال برطرف گردد و به حداکثر هماهنگی برسید

تمام خطرات را در نظر بگیرید و بیشترین امنیت را برای پرسنل و تجهیزات فراهم نمائید

محل هایی را برای دوش گرفتن و شست و شوی دست و صورت در نظر بگیرید تا به حفظ بهداشت پرسنل کمک نماید.

دستورالعمل های شغلی و کاری و برنامه های سازمان را بصورت هدفمند در محلی در دید پرسنل قرار دهید

مواردی از بکارگیری صحیح و غلط دستورالعمل را در دید پرسنل قرار دهید

اطمینان حاصل نمائید که تمام ابزارها و محفظه های موجود در انبار دارای برچسب مناسب هستند

چک لیستی داشته باشید که تاثیر تغییرات قبل و بعد از این دستور العمل را ارزیابی کند

S3: Shine

درخشش و تمییزی

برنامه عملیانی

گردو غبار زدائی، پاک کردن لکه ها، حذف مواد زائد از سطوح محیط های کاری و میزها و تمام مناطق عملیاتی و مورد استفاده از مهمترین اقداماتی است که بایستی در این زمینه انجام شود. بدین منظور از شخص سومی برای نظارت بر اجرای تمییزی و اطمینان از اجرای این بخش از فرآیند استفاده کنید تا مطمئن شود که تجهیزات و سطوح کاری از هر گونه آسیب و ضرر بدور هستند. این فرد بایستی با حساسیت بالا اطمینان حاصل نماید که تمام بخش های و تجهیزات بدرستی تمییز شده و اصطلاحا میدرخشند. در ادامه این فرد موظف است که منبع آلودگی ها را شناسایی نماید و با انجام اقدامات لازم و اصلاحیه های کاربردی این آلودگی ها و خرابی ها را به حداقل برساند. مثلا استفاده از تهویه هوای مناسب برای جلوگیری از ورود گرد و غبار و کاهش میزان آلودگی ها تصمیمی است که بایستی گرفته شود یکی دیگر از مهمترین وظایف این فرد تهیه پروتکل هایی است که عملیات های نگهداری و تعمیر را بصورت منظم سازماندهی و اجرا مینماید.

علاوه بر اینکه محیط کاری بایستی تمییز و مرتب باشد انتظار میرود نیروی انسانی نیز موار زیر را رعایت نمایند:

پرسنل بایستی بدانند که محیط کاری خودشان را بایستی تمییز و مرتب کنند

منابع و عوامل آلودگی را بلافاصله گزارش نمایند تا اقدمات موثر صورت پذیرد

از کاورهای لازم برای نگهداری ابزار آلات ، تجهیزان، تولیدات و غیره استفاده شود

S4: Standardize

استاندارد سازی

برنامه عملیاتی

سه گام ابتدایی سیستم 5S برای معرفی و بکارگیری اقداماتی است که متجر به بازنگری شده حیات مجددی به محیط کار می بخشد ولی مرحله چهارم بر اجرا و بکارگیری اقداماتی است که موفقیت آمیز بوده اند و لازم است که بعنوان استاندارد و رویه کاری برای همیشه بکار گرفته شوند و از اینجا به بعد لازم است ک تمامی ارکان آن سازمان به آن وفادار باشند.

برای انجام اینکار و استاندارد سازی رویه ها لازم است که با مدیران و سرپرست بخش های مختلف جلسات هم اندیشی و بررسی گذاشت و از آنها خواست که پرسنل خود را برای پذیرش استانداردهای جدید سازماندهی نموده و آماده کنند.

از مدیران بخش ها و سرپرست ها بخواهید که اقدامات زیر را انجام دهند:

دستورالعمل های کاری، پروتکل های اجرایی، اهداف شغلی مورد نیاز هر بخش را تهیه و بروز رسانی نمایند و این ها بصورت منظم و مستمر بروز رسانی شده و ارتقا یابند.

ار اقدامات انجام گرفته اسنادی تهیه شده و در اختیار مدیر ارشد سازمان قرار گیرد تا مورد ارزیابی نظارت دقیق تر قرار گیرد

نمونه هایی از برنامه های مرتب سازی و اقدامات مربوط به دسته بندی و سازماندهی را تهیه و در اختیار پرسنل قرار دهید و به سمع و نظر مدیران ارشد برسانید تا بر اساس انها بتوانند ارزیابی ها و نظارت های لازم را انجام دهند.

برای انجام این مهم بهتر است استانداردهای ایزو را مطالعه کرده و خود را بروز رسانی نمائید.

بعد از اینکه استانداردسازی صورت گرفت از تمام پرسنل ومدیران بخواهید که آن را تایید کنند و اعلام کنند که در جریان این استانداردها قرار گرفته اند.

S: Sustain

تثبیت

برنامه عملیاتی

سیستم 5S به حفظ اثرات مثبت بوجودآمده از مرحله یک تا مرحله چهار تعلق دارد. این مرحله بر بکارگیری نوآوری ها و خلاقیت هایی اشاره دارد که جدیدا بکار گرفته شده اند و دائما مورد استفاده و ارزیابی قرار گرفته اند و در این لحظه به استاندارهای کامل و جامعی تبدیل شده اند که میشود به آنها تکیه کرد.

زمانیکه استانداردها را تعیین کردید و به اطلاع مدیران و سرپرست بخش های مختلف رساندید و بعد از مدتی اجرا بازخوردهی لازم را دریافت کردید حالا زمان آن است که چک لیستی برای ارزیابی اثرات مثبت و منفی این استانداردها در محیط کار تهیه کنید و ارزیابی های لازم را انجام دهید.

جنبه های ضروری عملیات را که تحت تاثیر تغییرت اجرایی قرار خواهند گرفت را بوضوح مشخص نمائید

نسبت به نظارت و ارزیابی عملکرد نیروی انسانی و دستورالعمل های تعیین شده و همچنین اثر بخشی آنها حساسیت بخرج دهید و از نیروی انسانی در مورد موثر بودن یا نبودن دستورالعمل ها بازخورد بگیرید

به افرادی که در اجرای این برنامه جدیت لازم را بخرج میدهند پاداش مادی و معنوی دهید

این ارزیابی ها و بازخوردها را در یک بایگانی منظم و دقیق دسته بندی نمائید چون در آینده میتواند کاربردهای بسیاری برای شما داشته باشد

کاربردهای 5S در صنایع گوناگون

از زمان معرفی سیستم 5S صنابع بزرگ و کوچگ زیادی از این روش استفاده کرده اند که برای مثال میتوان از صنایع خودروسازی، صنایع دارویی، صنعت آموزش، صنعت درمان، صنعت خرده فروشی، صنعت هتلینگ، تکنولوژی و کامپیوتر، صنعت لوازم خانگی و غیره نام برد

آسیب شناسی در 5S

اگر این فرآیند به درستی پیش نرود. یعنی مدیران آن با ناآگاهی و ناکارآمدی اقدام به پیاده سازی آن کنند نه تنها دچار مشکل می شوند بلکه ممکن است اثر معکوس بگذارد و ممکن است خسارت هایی در قسمت نیروی انسانی ، تجهیزات و در حوزه های مالی و از بین رفتن زمان ایجاد شود. توجه داشته باشید اگر چه اصول آن در نگاه اول سهل و ممکن بنظر می رسد و هر شخصی بگوید این کارها بسیار آسان است و خودمان می دانستیم و این حرفا … ولی نیاز به آموزش دارد.

اگر این اصول که به آسانی قابل پیاده سازی بود تا بحال همه شرکت ها این کار را می کردند و این همه خسارت به شرکت ها وارد نمی شد و دیگر آنها از آمدن بازرسین واهمه نداشتند و افراد از کار کردن در محیطشان لذت می بردند. لذا پیاده سازی آن دقت کافی می خواهد. پس حتما باید آموزش کافی و نظارت داشت که به نتیجه دلخواه رسید.

ما برآنیم که آموزش 5S برای مدیران شرکت ها آموزش دهیم تا نوع بهتری از کار کردن که هم صحت و هم لذت را در محیط کار و نیز ارتقا کیفیت در محصولات و خدمات را احساس کنیم.